Industri Baterai dan Bahan Kimia Lainnya Menggunakan Jet Mill Fluidized-bed

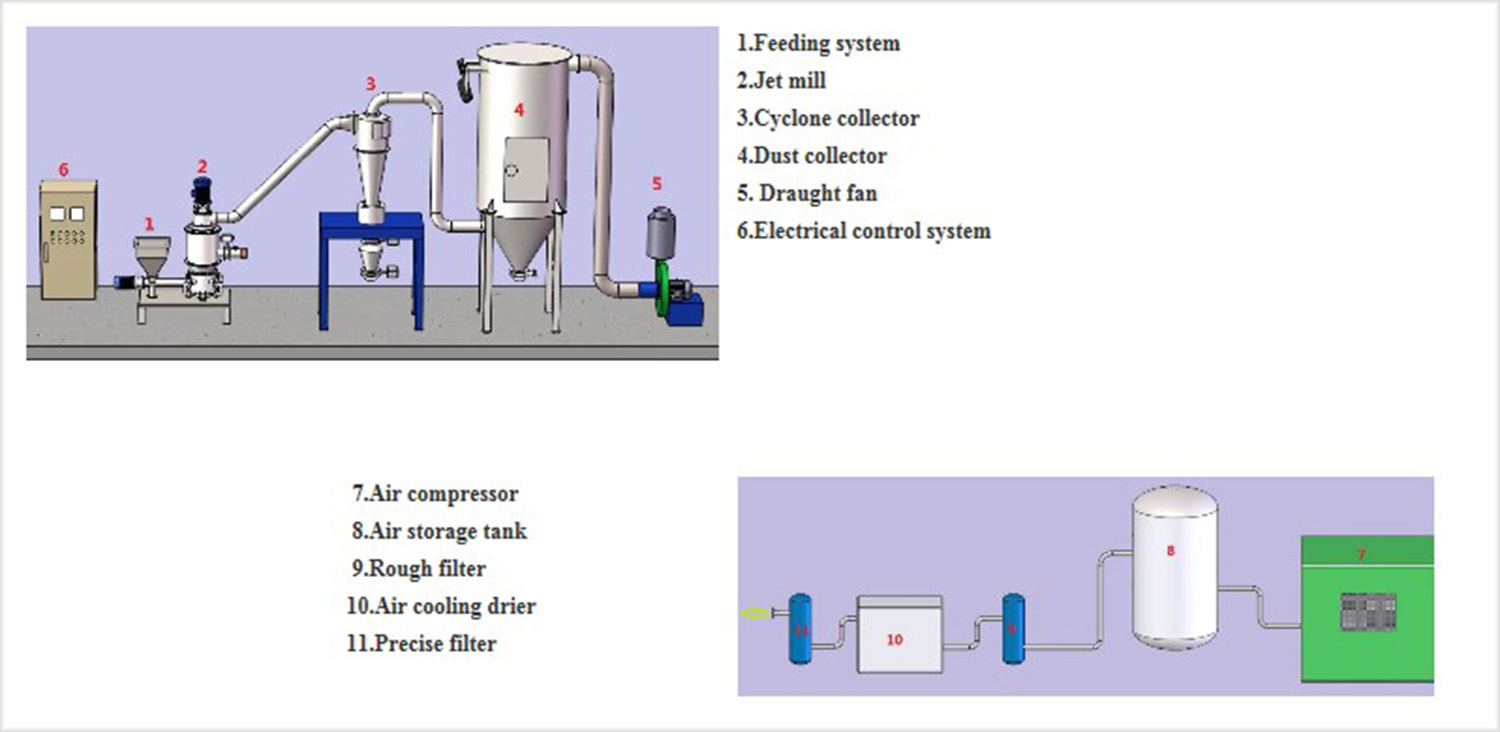

Penggilingan pneumatik dengan unggun terfluidisasi merupakan peralatan yang digunakan untuk menghancurkan bahan kering menjadi bubuk super halus, dengan struktur dasar sebagai berikut:

Produk ini merupakan pulverizer fluidized bed dengan udara tekan sebagai media penghancur. Badan mesin penggiling dibagi menjadi 3 bagian, yaitu area penghancur, area transmisi, dan area grading. Area Grading dilengkapi dengan roda grading, dan kecepatannya dapat diatur oleh konverter. Ruang penghancur terdiri dari nosel penghancur, pengumpan, dll. Cakram suplai cincin di luar tabung penghancur terhubung dengan nosel penghancur.

Material memasuki ruang penghancuran melalui pengumpan material. Nozel udara kompresi masuk ke ruang penghancuran dengan kecepatan tinggi melalui empat nozel penghancur yang dilengkapi secara khusus. Material memperoleh percepatan dalam aliran jetting ultrasonik dan berulang kali berdampak dan bertabrakan di titik konvergensi pusat ruang penghancuran hingga hancur. Material yang hancur memasuki ruang pemeringkatan dengan aliran ke atas. Karena roda pemeringkatan berputar dengan kecepatan tinggi, ketika material naik, partikel berada di bawah gaya sentrifugal yang dibuat dari rotor pemeringkatan serta gaya sentripetal yang dibuat dari viskositas aliran udara. Ketika partikel berada di bawah gaya sentrifugal yang lebih besar dari gaya sentripetal, partikel kasar dengan diameter lebih besar dari partikel pemeringkatan yang dibutuhkan tidak akan memasuki ruang dalam roda pemeringkatan dan akan kembali ke ruang penghancuran untuk dihancurkan. Partikel halus yang memenuhi diameter partikel grading yang dibutuhkan akan masuk ke roda grading dan mengalir ke pemisah siklon di ruang dalam roda grading bersama aliran udara, lalu dikumpulkan oleh kolektor. Udara yang telah disaring dilepaskan dari intake udara setelah proses pengolahan kantong filter.

Pulverizer pneumatik tersusun atas kompresor udara, penghilang oli, tangki bensin, pengering beku, penyaring udara, pulverizer pneumatik unggun terfluidisasi, pemisah siklon, kolektor, pemasukan udara, dan lain-lain.

Detail pertunjukan

Penempelan keramik dan lapisan PU pada seluruh bagian penggilingan yang bersentuhan dengan produk untuk menghindari masuknya besi tua dapat menyebabkan efek yang tidak valid pada produk terminal.

1. Pelapis keramik presisi, 100% menghilangkan polusi besi dari proses klasifikasi material untuk menjamin kemurnian produk. Sangat cocok untuk kebutuhan kandungan besi pada material elektronik, seperti kobalt asam tinggi, litium mangan asam, litium besi fosfat, Material Terner, litium karbonat, dan material katoda baterai asam, nikel, dan kobalt, dll.

2. Tidak ada kenaikan suhu: Suhu tidak akan meningkat karena bahan dihaluskan dalam kondisi kerja ekspansi pneumatik dan suhu dalam rongga penggilingan dijaga normal.

3. Daya Tahan: Diterapkan pada material dengan Kekerasan Mohs di bawah Grade 9. karena efek penggilingan hanya melibatkan benturan dan tabrakan antar butiran daripada tabrakan dengan dinding.

4.Hemat energi: Hemat 30%-40% dibandingkan dengan alat penyemprot pneumatik udara lainnya.

5.Gas inert dapat digunakan sebagai media penggilingan bahan yang mudah terbakar dan meledak.

6. Seluruh sistem hancur, debu rendah, kebisingan rendah, proses produksi bersih dan perlindungan lingkungan.

7. Sistem mengadopsi kontrol layar sentuh cerdas, pengoperasian mudah dan kontrol akurat.

8.Struktur kompak:ruang mesin utama menyusun sirkuit tertutup untuk penghancuran.

Bagan alir adalah proses penggilingan standar, dan dapat disesuaikan untuk pelanggan.

| model | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Tekanan kerja (Mpa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Konsumsi udara (m3/menit) | 2 | 3 | 6 | 10 | 20 | 40 |

| Diameter bahan yang diumpankan (mesh) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Kehalusan penghancuran (d97mikrometer) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Kapasitas (kg/jam) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Daya terpasang (kw) | 20 | 40 | 57 | 88 | 176 | 349 |

| Bahan | Jenis | Diameter partikel yang diumpankan | Diameter partikel yang dibuang | Keluaran(kg/jam) | Konsumsi udara (m3/menit) |

| Serium oksida | QDF300 | 400 (Jaring) | d97,4,69μm | 30 | 6 |

| Penghambat api | QDF300 | 400 (Jaring) | d97,8,04μm | 10 | 6 |

| Kromium | QDF300 | 150 (Jaring) | d97,4,50μm | 25 | 6 |

| Frofilit | QDF300 | 150 (Jaring) | d977,30 mikrometer | 80 | 6 |

| Tulang belakang | QDF300 | 300 (Jaring) | d97,4,78μm | 25 | 6 |

| Talek | QDF400 | 325 (Jaring) | d97,10 mikrometer | 180 | 10 |

| Talek | QDF600 | 325 (Jaring) | d97,10 mikrometer | 500 | 20 |

| Talek | QDF800 | 325 (Jaring) | d97,10 mikrometer | 1200 | 40 |

| Talek | QDF800 | 325 (Jaring) | d97,4,8μm | 260 | 40 |

| Kalsium | QDF400 | 325 (Jaring) | d50,2,50μm | 116 | 10 |

| Kalsium | QDF600 | 325 (Jaring) | d50,2,50μm | 260 | 20 |

| Magnesium | QDF400 | 325 (Jaring) | d50,2,04μm | 160 | 10 |

| Alumina | QDF400 | 150 (Jaring) | d97,2,07μm | 30 | 10 |

| Kekuatan mutiara | QDF400 | 300 (Jaring) | d97,6,10μm | 145 | 10 |

| Kuarsa | QDF400 | 200 (Jaring) | d50,3,19μm | 60 | 10 |

| Barit | QDF400 | 325 (Jaring) | d50,1,45μm | 180 | 10 |

| Agen pembusa | QDF400 | d50,11,52μm | d50,1,70μm | 61 | 10 |

| Tanah kaolin | QDF600 | 400 (Jaring) | d50,2,02μm | 135 | 20 |

| Litium | QDF400 | 200 (Jaring) | d50,1,30μm | 60 | 10 |

| Kirara | QDF600 | 400 (Jaring) | d50,3,34μm | 180 | 20 |

| PBDE | QDF400 | 325 (Jaring) | d97,3,50μm | 150 | 10 |

| AGR | QDF400 | 500 (Jaring) | d97,3,65μm | 250 | 10 |

| Grafit | QDF600 | d50,3,87μm | d50,1,19μm | 700 | 20 |

| Grafit | QDF600 | d50,3,87μm | d50,1,00μm | 390 | 20 |

| Grafit | QDF600 | d50,3,87μm | d500,79μm | 290 | 20 |

| Grafit | QDF600 | d50,3,87μm | d50,0,66μm | 90 | 20 |

| Cekung-cembung | QDF800 | 300 (Jaring) | d97,10 mikrometer | 1000 | 40 |

| Silikon hitam | QDF800 | 60 (Jaring) | 400 (Jaring) | 1000 | 40 |